Обоснование возможности отступлений от норм и правил промышленной безопасности

Justification of possibility of deviation from industrial safety rules

В статье представлено обоснование возможности отступлений от норм и правил промышленной безопасности на примере факельного сепаратора, приведены компенсирующие мероприятия и доказана их достаточность.

The paper describes justification of possibility of deviation from industrial safety rules by the example of knock-out drum. In addition, there are shown compensatory measures and proved their sufficiency.

Ключевые слова: обоснование безопасности, компенсирующие мероприятия, система мониторинга, анализ риска, дерево отказов, вероятность отказа.

Keywords: justification of safety, compensatory measures, monitoring system, risk analysis, fault tree, failure probability.

Введение

Основным методом определения возможности дальнейшей эксплуатации оборудования является проведение периодического контроля его технического состояния. Контроль технического состояния оборудования является неотъемлемой частью общего процесса управления безопасностью и надежностью на опасных производственных объектах (ОПО) и включает: периодические наружные и внутренние осмотры, техническое освидетельствование, неразрушающий контроль, испытания на прочность и плотность. Периодичность проведения технических освидетельствований зависит от скорости коррозии и приведена в [1].

Рассмотрим возможность отступления от норм и правил промышленной безопасности на примере факельного сепаратора. В соответствии с [1] максимальный период освидетельствований специализированными организациями факельного сепаратора составляет 4 года. Руководство по эксплуатации регламентирует проведение наружного и внутреннего осмотра в доступных местах специализированной организацией не реже 1 раза в 4 года, и не реже 1 раза в 2 года специалистом от предприятия-владельца. Из этого следует, что каждые 2 года возникает необходимость остановки факельного сепаратора.

Необходимость отступлений от норм

Факельный сепаратор участвует в технологическом процессе, в котором задействовано большое количество различного оборудования (рис.1). Вследствие отсутствия резерва, остановка факельного сепаратора приводит к остановке всей технологической линии подготовки нефти и существенным экономическим потерям.

|

| Рис.1. Основное оборудование технологической линии подготовки нефти |

Для снижения экономических потерь, вызванных необходимостью проведения периодического осмотра факельного сепаратора, были рассмотрены различные варианты:

- оставить все как есть, т.е. останавливать всю линию подготовки нефти каждые два года для внутреннего осмотра факельного сепаратора;

- установить резервный факельный сепаратор, и при внутреннем осмотре каждые два года переключаться на него, а не прерывать технологический процесс;

- увеличить периодичность проведения технических освидетельствований до 8 лет (минимальное значение периодичности освидетельствований остального оборудования линии подготовки нефти) при условии внедрения компенсирующих мероприятий.

В качестве компенсирующих мероприятий была выбрана установка системы мониторинга и разработка стандарта организации (далее СТО).

Критериями оценки рассмотренных вариантов были выбраны единовременные и периодические затраты. Отсутствие каких-либо единовременных вложений в первом варианте нейтрализуется колоссальными периодическими затратами из-за остановки всей линии подготовки нефти каждые два года - данный вариант является наиболее нерациональным. Сравнение второго и третьего варианта показало, что единовременные затраты одного порядка, однако периодические затраты при установке и подключении резервного факельного сепаратора выше, вследствие более частого проведения технических освидетельствований – каждые два года вместо восьми. Поэтому наиболее оптимальным вариантом является третий – переход на восьмилетний период технических освидетельствований с назначением компенсирующих мероприятий.

Компенсирующие мероприятия

Как было сказано выше, одной из составляющих компенсирующих мероприятий является установка системы мониторинга. Основной целью системы мониторинга факельного сепаратора является определение возможности его дальнейшей безопасной эксплуатации на основании контроля технического состоянии и прогноза ресурса. Система мониторинга осуществляет анализ и запись в базу данных различных параметров эксплуатации факельного сепаратора и данных акустико-эмиссионного контроля.

Акустико-эмиссионный контроль позволяет регистрировать образование и дальнейшую динамику развития дефектов в основном металле и сварных соединениях, развивающихся под действием эксплуатационных нагрузок, а также классифицировать их по степени опасности. Метод акустико-эмиссионного контроля опирается на серьезную нормативно-техническую базу, на основании которой разрабатываются методики по комплексному мониторингу технического состояния [2]. Данные методики успешно применяются на нефтеперерабатывающих, нефтехимических и химических производствах, как в отечественной, так и в международной практике.

В качестве второй составляющей компенсирующих мероприятий должен быть разработан соответствующий СТО, в котором указываются параметры мониторинга, а также объемы, методы и периодичность диагностирований.

Обоснование достаточности выбранных компенсирующих мероприятий

Для обоснования достаточности принятых компенсирующих мероприятий могут быть использованы количественные результаты анализа риска. Анализ риска включает анализ вероятности отказа, последствий отказа и их сочетания.

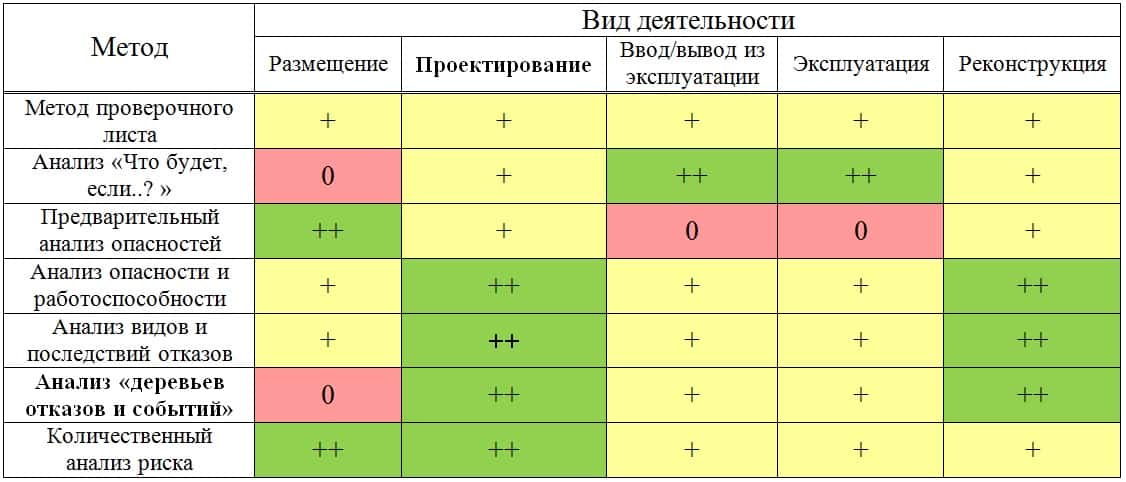

В табл.1 приведены возможные методы анализа риска согласно [3]. В зависимости от вида деятельности выбирается соответствующий метод для анализа риска, где 0 ‑ наименее подходящий; + - рекомендуемый; ++ - наиболее подходящий.

Табл.1. Рекомендации по выбору методов анализа риска

В рассматриваемом примере вид деятельности относится к проектированию, в качестве метода для анализа риска был выбран анализ «деревьев отказов и событий». При этом необходимо учитывать изменения только дерева отказов, т.к. в связи с изменением периодичности технических освидетельствований дерево событий не меняется.

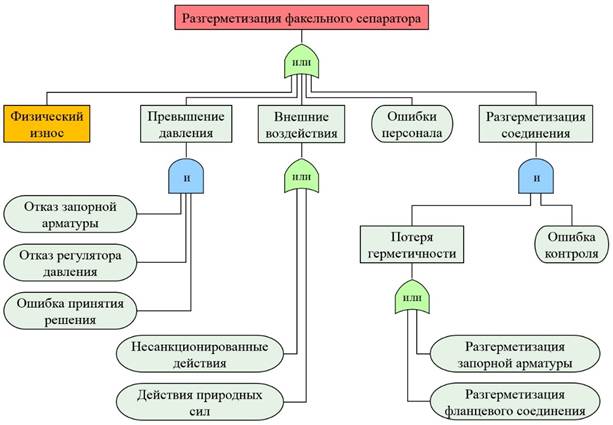

Основная опасность при эксплуатации факельного сепаратора связана с возможностью возникновения аварий, т.е. случайных событий, приводящих к его внезапной разгерметизации. При построении дерева отказов (рис.2) учитывались пять групп факторов:

- физический износ факельного сепаратора;

- превышение давления из-за отказов систем защиты;

- внешние воздействия;

- ошибки персонала;

- разгерметизация соединения.

|

| Рис.2. Дерево отказов |

Для определения вероятности наступления событий, указанных в дереве отказов, были использованы статистические данные. Стоит отметить, что изменение сроков периодических обследований влияет только на вероятность отказов по причине физического износа, тогда как остальные факторы остаются неизменными.

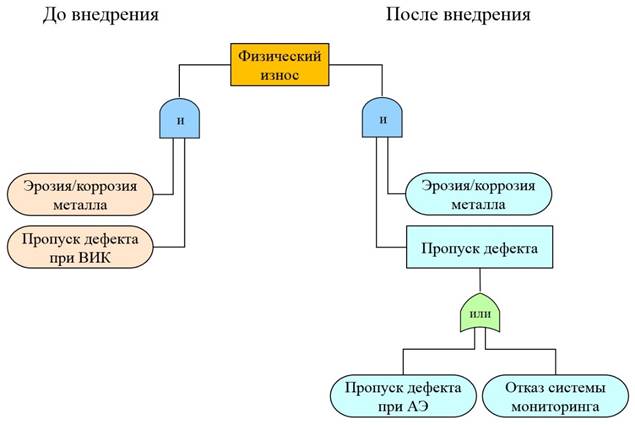

Рассмотрим формирование ветви отказа по причине физического износа до и после внедрения компенсирующих мероприятий (рис.3). В обоих случаях присутствует увеличивающаяся с течением времени вероятность отказа по причине эрозии и коррозии металла, а также вероятность пропуска дефекта при контроле.

|

| Рис.3. Формирование ветви “физический износ” |

В связи с возможностями метода и наличием человеческого фактора вероятность пропуска дефекта при визуальном и измерительном контроле значительно выше, чем при акустико-эмиссионном контроле, даже с учетом пренебрежительно малой вероятности отказа системы мониторинга.

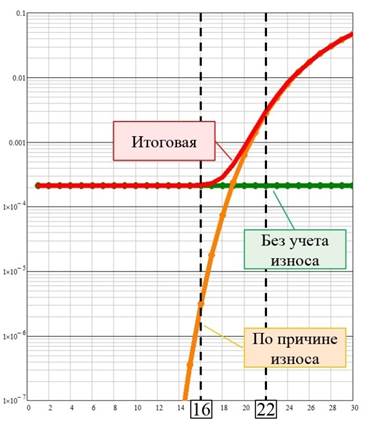

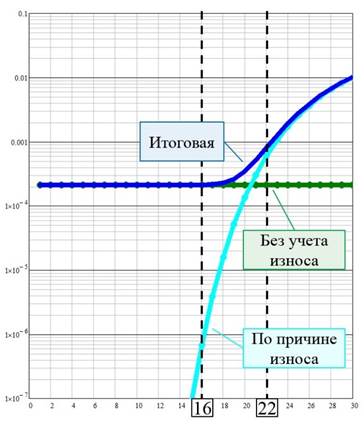

На рис.4 представлены зависимости вероятностей разгерметизации факельного сепаратора до и после внедрения компенсирующих мероприятий от времени эксплуатации. Итоговая вероятность определяется сложением постоянной части, зависящей от ошибок персонала, работы вспомогательного оборудования, внешних воздействий и переменной части, зависящей от времени эксплуатации и метода контроля.

|

|

| а) до внедрения системы мониторинга | б) после внедрения системы мониторинга |

| Рис.4. Зависимости вероятностей разгерметизации от времени эксплуатации, [- / год] | |

При эксплуатации факельного сепаратора менее 16 лет значение итоговой вероятности отказа совпадает с вероятностью разгерметизации без учета износа. Факторами, определяющими вероятность отказов в этом случае, являются отказы систем контрольно-измерительных приборов и автоматики, внешние воздействия и ошибки персонала. При эксплуатации от 16 до 22 лет вероятность отказов увеличивается по причине влияния степени износа. Эксплуатация свыше 22 лет характеризуется резким возрастанием вероятности отказа. При этом итоговая вероятность разгерметизации практически совпадает с вероятностью отказов по причине износа. Следовательно, на этой стадии износа вероятность разгерметизации определяется уже собственным техническим состоянием факельного сепаратора и практически перестает зависеть от прочих факторов.

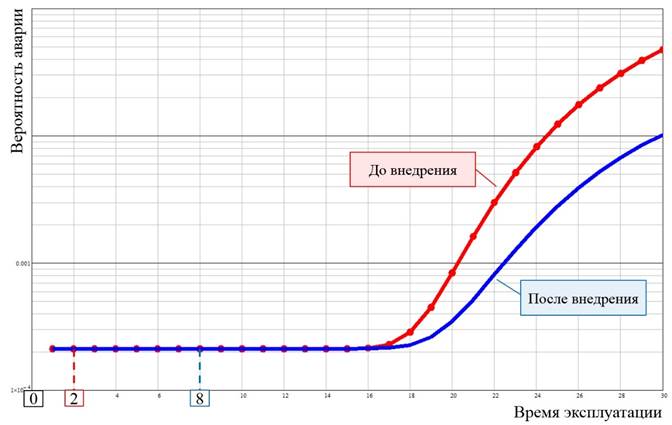

Сравнение итоговых вероятностей до и после внедрения компенсирующих мероприятий представлено на рис.5. Как видно из графиков, вероятность разгерметизация факельного сепаратора для периодов эксплуатации 2 и 8 лет совпадает и не зависит от износа.

|

| Рис.5. Сравнение итоговых вероятностей аварий [- / год] |

Однако практика показывает, что использование сложных количественных методов анализа риска зачастую дает значения, точность которых для сложных технических систем невелика. Это является следствием того, что получаемые в процессе риск-анализа оценки не являются абсолютно верными из-за неточности и недостаточности исходных данных, неопределенности параметров вероятности отказов, неучета технического состояния элементов технической системы и др.

В связи с этим одним из компенсирующих мероприятий является установка системы мониторинга, которая способна выявлять производственные и эксплуатационные дефекты на ранней стадии их зарождения, что позволяет увеличить интервал между внутренними осмотрами и значительно снизить риск возникновения аварийной ситуации по причине физического износа.

Таким образом, при изменении сроков периодических обследований с 2 до 8 лет отсутствует изменение вероятности возникновения аварии и изменения тяжести последствий, как следствие выбранные компенсирующие мероприятия достаточны.

Заключение

Нормы обслуживания и ремонта оборудования в действующей системе планово-предупредительных ремонтов сильно устарели. После выхода в 1997 г. [1] произошло существенное изменение нормативно-правовой базы в области промышленной безопасности ОПО. Разработанные, утвержденные Ростехнадзором и зарегистрированные в Минюсте в период 2002 - 2003 гг. правовые документы основаны на концепции обеспечения абсолютной безопасности, которая определяется как состояние защищенности жизненно важных интересов личности и общества [4]. Между тем, в этот период в России, а несколько раньше в США и Евросоюзе, произошла смена парадигмы обеспечения промышленной безопасности. В вышедшем в конце 2002 г. [5] безопасность уже определяется как состояние, при котором отсутствует недопустимый риск (концепция приемлемого риска). Многообразие и сложность технического оборудование приводит к тому, что существующие общие нормы и правила регламентируют требования, которые в ряде случаев являются избыточными и нерациональными, что приводит к существенным экономическим потерям. В таких случаях возможны отступления от норм и правил с обязательным обоснованием безопасности, содержащим анализ риска и определением необходимых компенсирующих мероприятий [6]. Принятые отступления с учетом компенсирующих мероприятий не должны приводить к увеличению риска.

Примером методики по эксплуатации по фактическому техническому состоянию является разработанный компанией ООО “ИНТЕРЮНИС” стандарт [7], утвержденный в Ростехнадзоре. Данный СТО содержит требования к системе мониторинга, при установке которой возможна эксплуатация изотермических хранилищ без вывода их из эксплуатации для проведения периодического технического диагностирования. При этом отступление от норм возможно, как для новых, так и для уже эксплуатирующихся объектов.

Список использованной литературы

- Федеральные нормы и правила в области промышленной безопасности “Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением”.

- ПБ 03-593-03. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов.

- Руководство по безопасности «Методические основы по проведению анализа опасностей и оценки риска аварий на опасных производственных объектах».

- Федеральный закон «О промышленной безопасности опасных производственных объектов» от 21.07.1997 г. № 116-ФЗ (в редакции от 13.07.2015).

- Федеральный закон «О техническом регулировании» от 27.12.2002 г. № 184-ФЗ (в редакции от 28.11.2015).

- Федеральные нормы и правила в области промышленной безопасности «Общие требования к обоснованию безопасности опасного производственного объекта».

- СТО-03-001-10. Методика комплексного мониторинга технического состояния изотермических резервуаров сжиженных газов.

![]() cкачать статью "Обоснование возможности отступлений от норм и правил промышленной безопасности"

cкачать статью "Обоснование возможности отступлений от норм и правил промышленной безопасности"