ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА МОНИТОРИНГА ТРУБОПРОВОДОВ

Введение

|

Россия является одним из ключевых мировых экспортеров нефти и газа. Учитывая, что основные источники углеводородов находятся в восточных регионах, а потребители на западе, в XX веке была построена грандиозная разветвленная сеть трубопроводов для транспортировки добываемого сырья. Несмотря на свой возраст, данные трубопроводы эксплуатируются и в настоящее время. Опыт эксплуатации и результаты технического диагностирования показывают, что, несмотря на длительную эксплуатацию, трубопроводы находятся в удовлетворительном техническом состоянии. Однако не стоит забывать, что из-за сложных климатических и природных условий не только сама труба подвержена износу, но и ее опорно-ригельная система. Одним из таких распространенных дефектов, возникающих в процессе эксплуатации, является разрушение опор (рис. 1). На сегодняшний день есть понимание, что перемещение, а тем более разрушение опор трубопровода, представляет реальную угрозу безопасной эксплуатации. Однако, вопрос о срочности ремонта необходимо решать, прежде всего, исходя из оценки приближения напряжений на участке с разрушенными (неработающими) опорами к допускаемым напряжениям. |

|

| Рис. 1. Разрушение нескольких, идущих подряд, опор газопровода |

Описание объекта

Рассмотрим магистральный трубопровод, состоящий из типовых участков.

|

Типовой участок состоит из двух прямолинейных отрезков и слабоизогнутого в плане Λ-образного компенсатора температурных деформаций, расположенного между ними. Труба уложена на подвижные опоры (ПО), на границах участка установлены неподвижные («мертвые») опоры (НО). Рассматриваемый магистральный трубопровод проложен в сложных инженерно-геологических условиях, характеризующихся значительными перепадами высот и высокой вероятностью проседания и подвижки грунта из-за наличия природно-техногенных геологических процессов (рис. 2). Вследствие этого в трубопроводе возникают непроектные воздействия, приводящие к увеличению напряжений в низменных участках и в местах с характерным провисанием средней части. В результате вышеперечисленных факторов трубопровод находится в сложном напряженно-деформированном состоянии (НДС). Для предотвращения возможных аварий требуется проводить оценку фактического НДС трубопровода в режиме реального времени. |

|

| Рис. 2. Участок трубопровода с существенным перепадом высотных отметок опор |

Наилучшим вариантом оценки фактического НДС вышеописанных трубопроводов является установка на объект автономной интеллектуальной системы комплексного диагностического мониторинга (далее система мониторинга).

Система мониторинга

Система мониторинга обеспечивает комплексный подход оценки НДС с применением современных расчетных программных комплексов и оборудования для прямых измерений напряжений.

Предварительно построенные математические модели позволяют спрогнозировать поведение объекта контроля и определить границы индикаторных интервалов для датчиков системы мониторинга.

Все это позволяет с высокой точностью оценить фактическое и критическое НДС трубопровода и эксплуатировать трубопровод по фактическому техническому состоянию.

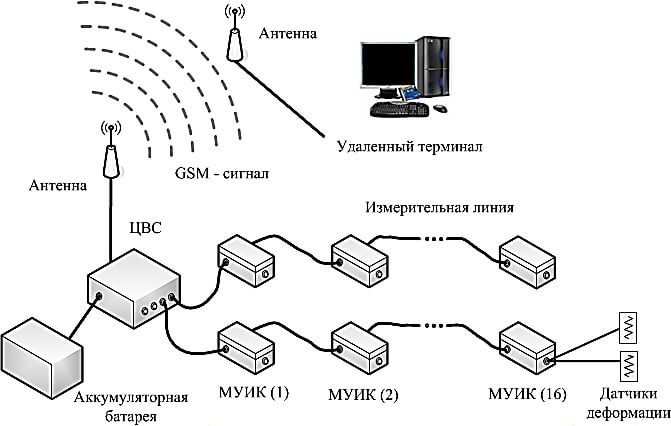

Функциональные элементы, применяемые в системе мониторинга (рис. 3):

- модуль управления, измерения и коммутации (МУИК) – предназначен для сбора данных с внешних датчиков, обменивается данными с ЦВС по цифровому каналу;

- центральная вычислительная станция (ЦВС) – производит первичную обработку и временное хранение информации, коммуникацию с помощью радиоканала с удаленными терминалами управления и вторичной обработки данных. Связь осуществляется в режиме периодических сеансов или в режиме срочного вызова при внезапно возникшей аварийной ситуации;

- аккумуляторная батарея – осуществляет электропитание ЦВС;

- удаленный терминал – обеспечивает долгосрочное хранение информации.

|

| Рис. 3. Структурная схема системы мониторинга |

Расчет методом конечных элементов

Перед установкой системы мониторинга было произведено моделирование участка трубопровода с целью:

- определения мест с максимальным НДС;

- мест с наилучшим откликом участка трубопровода на непроектные воздействия;

- индикаторных интервалов датчиков.

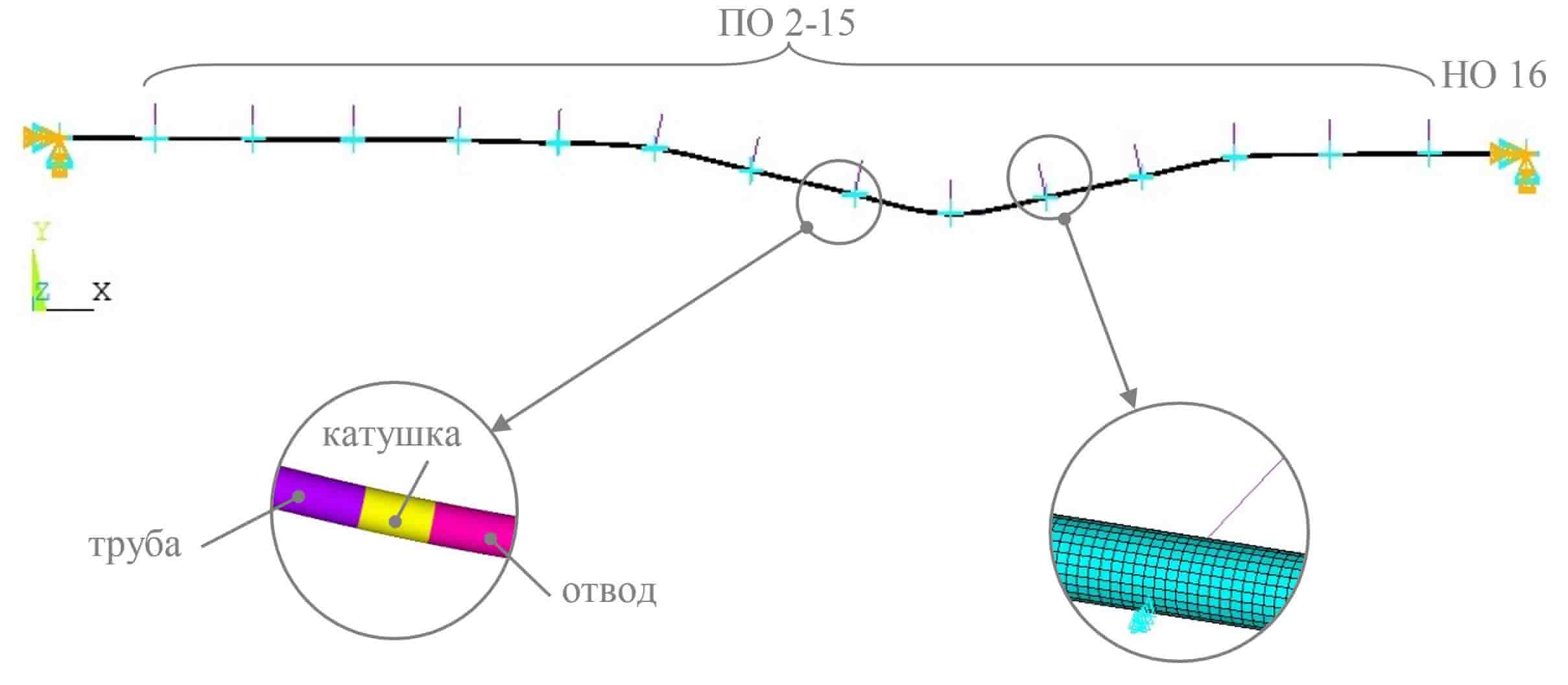

Для выявления основных закономерностей влияния перемещения и разрушения опор на НДС трубопровода рассмотрим в качестве примера типовой участок нефтепровода Ø720х8,0 (рис. 4). Для этого построим его расчетную модель.

Модель строится с учетом реальной геометрии, различной толщины конструктивных элементов трубопровода и наличия трения в контактных парах «трубопровод – опоры». В соответствии с [1, 2] к расчетной модели прикладываются расчетные нагрузки: вес трубы и транспортируемого продукта, нагрузка от обледенения, снеговая нагрузка, ветровое и внутреннее давление, а также температурное воздействие.

Предварительные расчеты показали, что для трубопровода в надземной прокладке ветровое давление влияет на перемещение (равномерное смещение трубопровода вдоль ригеля) и не влияет на НДС, поэтому к расчетной модели не прикладывалось.

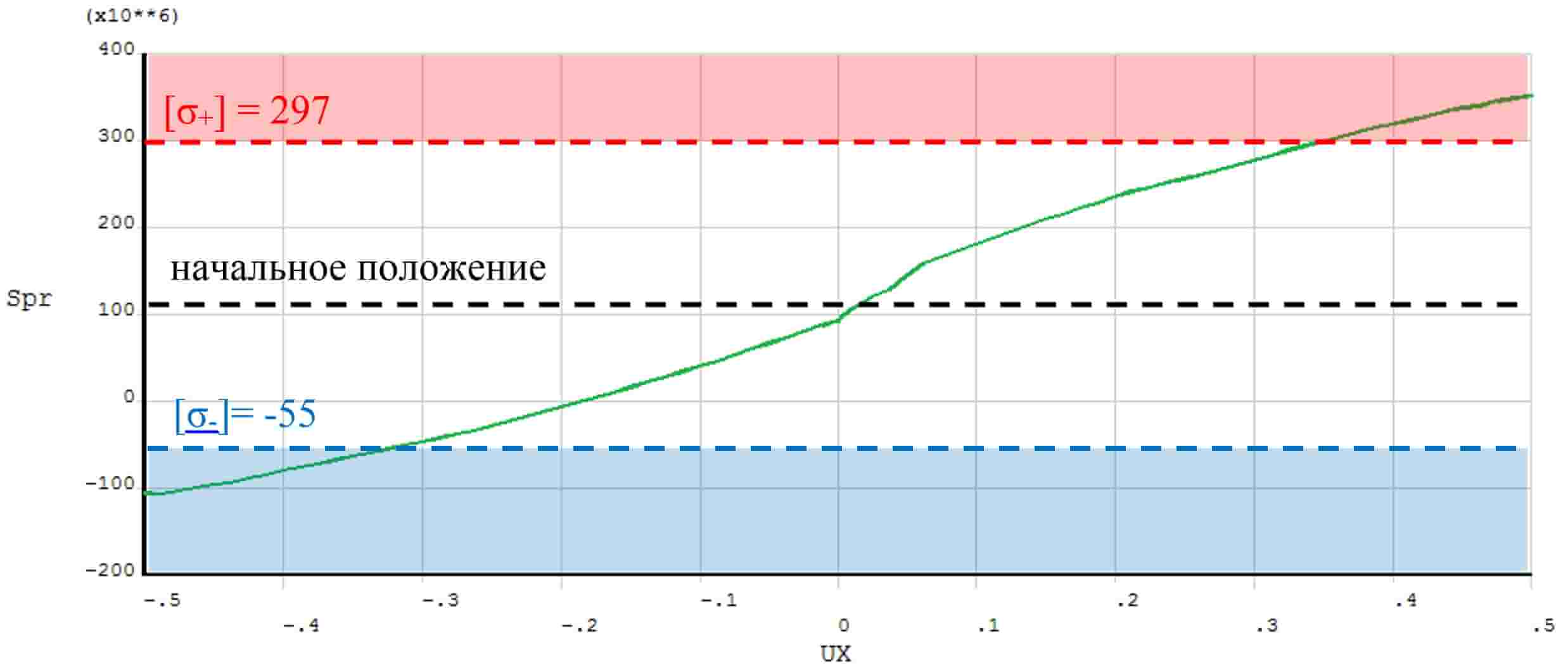

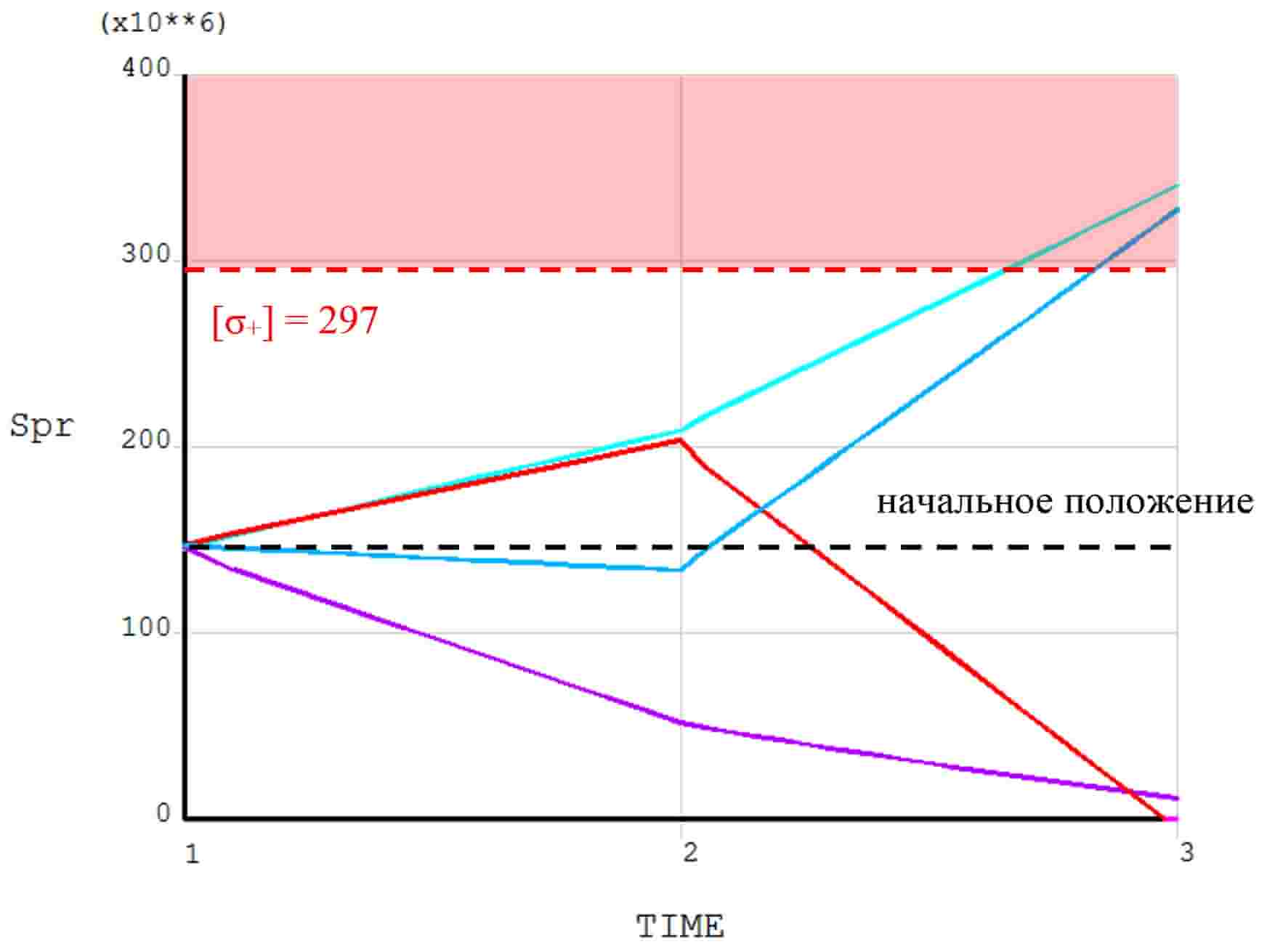

В соответствии с [1] для оценки возникающих продольных напряжений определены допускаемые растягивающие [σ+] = 297 МПа и сжимающие [σ-] = -55 МПа напряжения.

|

|

| конструктивные элементы | конечно-элементная сетка |

| Рис. 4. Расчетная модель (вид сверху) | |

Последовательно рассмотрим влияние непроектных нагрузок, приводящих к:

- продольному перемещению (UX);

- поперечному перемещению (UY, UZ).

Влияние продольного перемещения

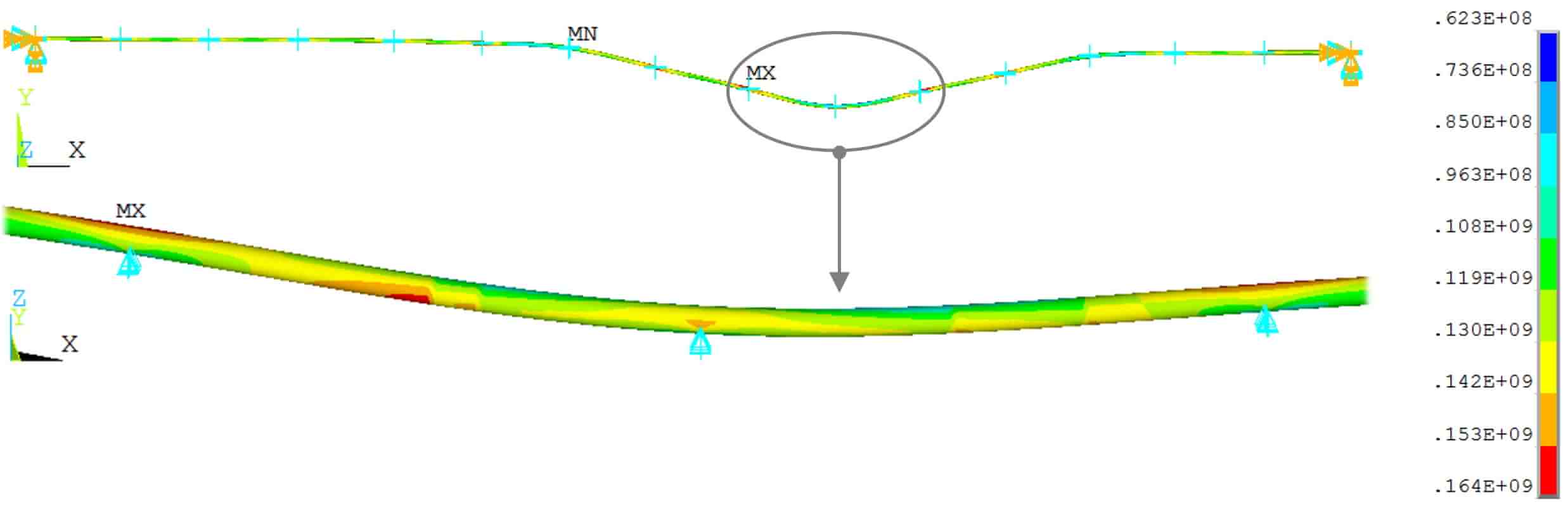

Для оценки влияния продольного перемещения НО на трубопровод были проведены расчеты НДС. Для этого НО 16 была перемещена по оси OX в диапазоне -0,5 м ÷ +0,5 м от своего начального расположения.

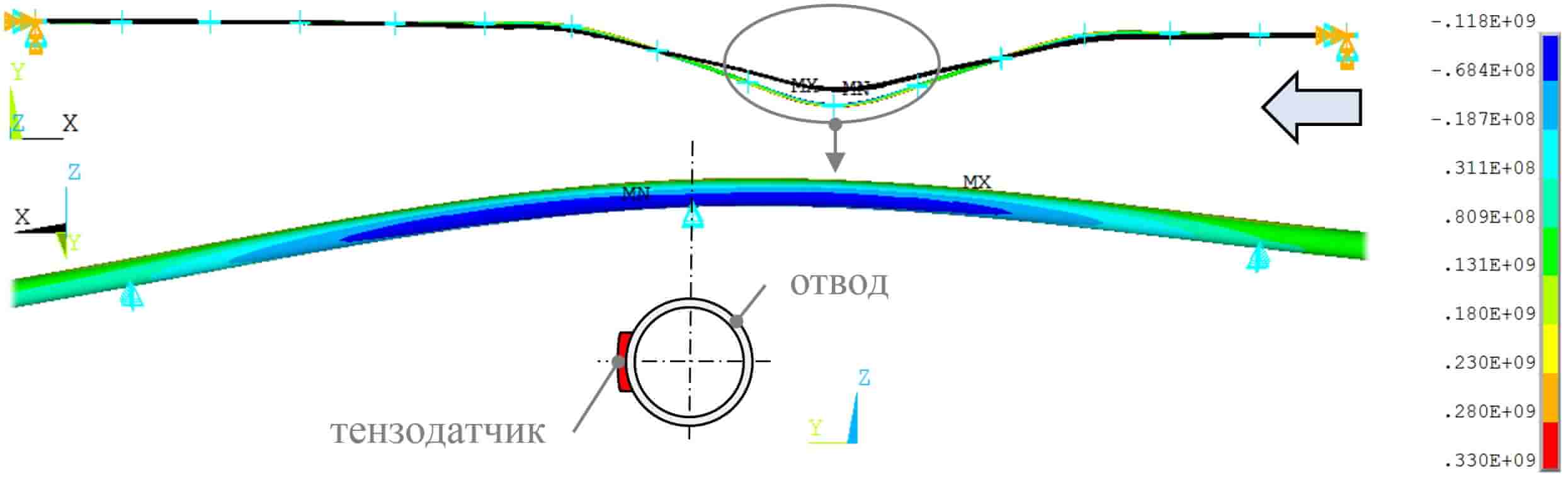

Результаты расчета приведены на рис. 5.

|

а) начальное положение |

|

| б) +0,5 м |  |

| в) -0,5 м. |  |

| Рис. 5. Карта распределения продольных напряжений при продольном перемещении НО 16 по оси OX (масштабный коэффициент 3), Па |

|

| - направление перемещения НО 16 | |

По результатам расчетов было определено, что продольное перемещение НО сильно влияет на продольные напряжения трубопровода. Максимальные напряжения возникают в зоне сварного соединения катушки с основной трубой.

Результаты аналогичных расчетов показали, что перемещение ПО не влияет на продольные напряжения трубопровода.

Для контроля максимальных растягивающих и сжимающих продольных напряжений, образующихся в трубопроводе при продольном перемещении НО, тензодатчик необходимо устанавливать на отвод вершины компенсатора – место, имеющее наилучший отклик на данное событие (рис. 5в).

Изменение значений продольных напряжений на отводе компенсатора, при продольном перемещении НО представлены на рис. 6.

|

|

| Рис. 6. Зависимость Spr от продольного перемещения НО, Па/м | |

| Spr - продольные напряжения |

Влияние поперечного перемещения

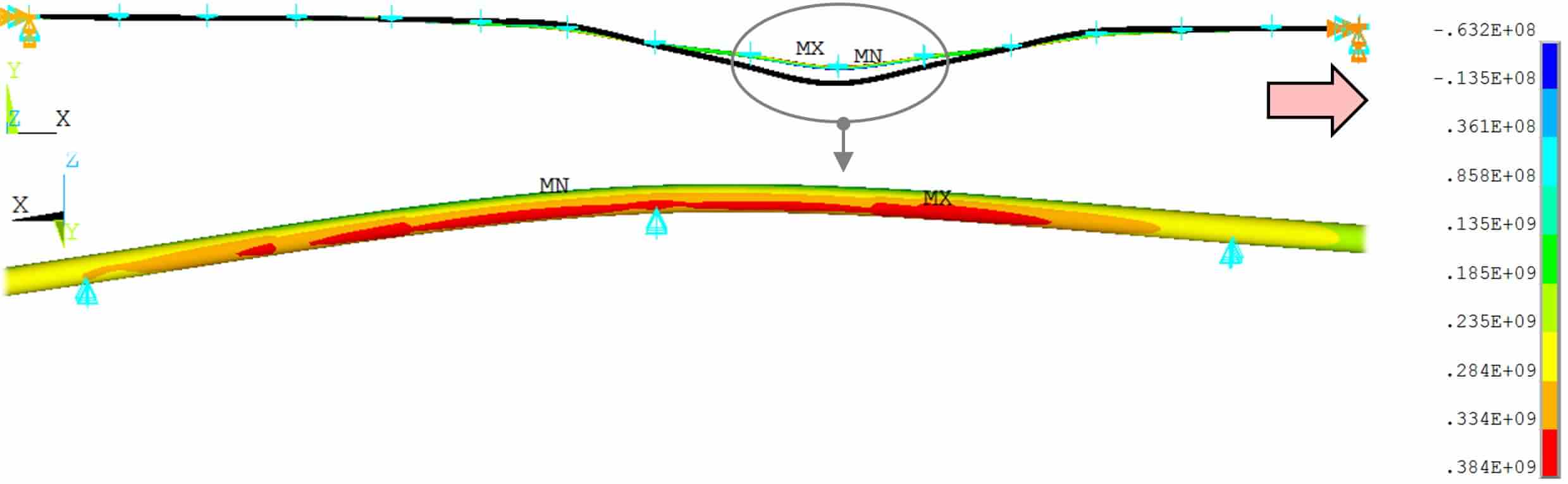

Для оценки влияния поперечного перемещения опор трубопровода были проведены расчеты НДС.

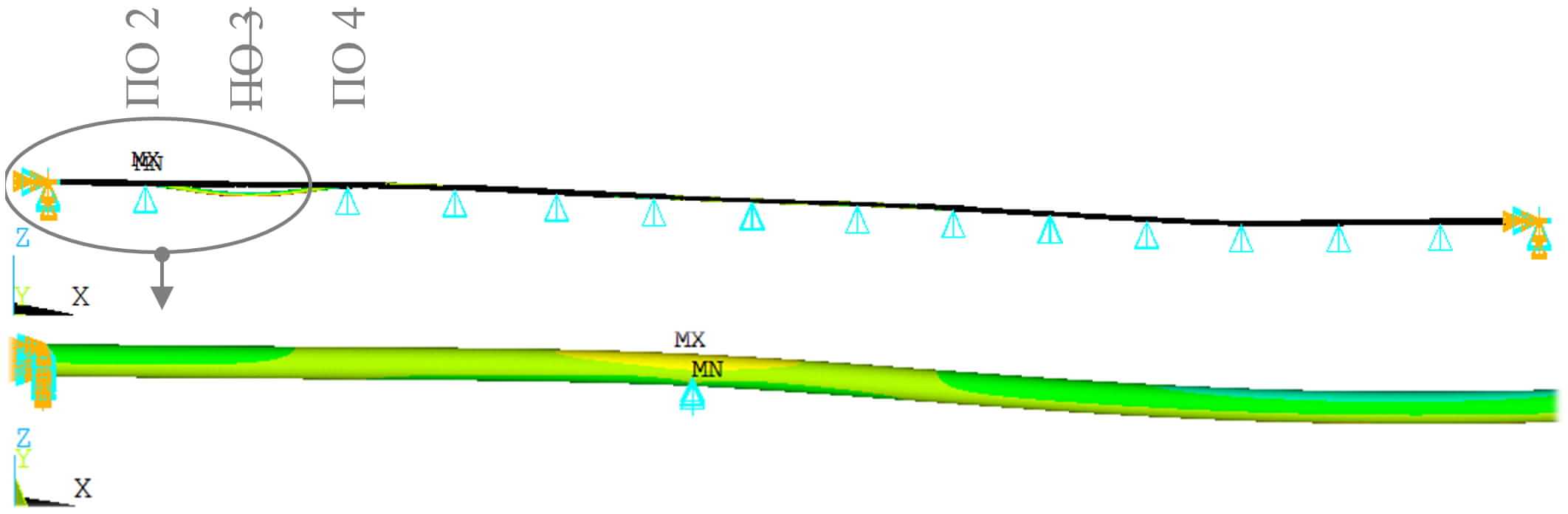

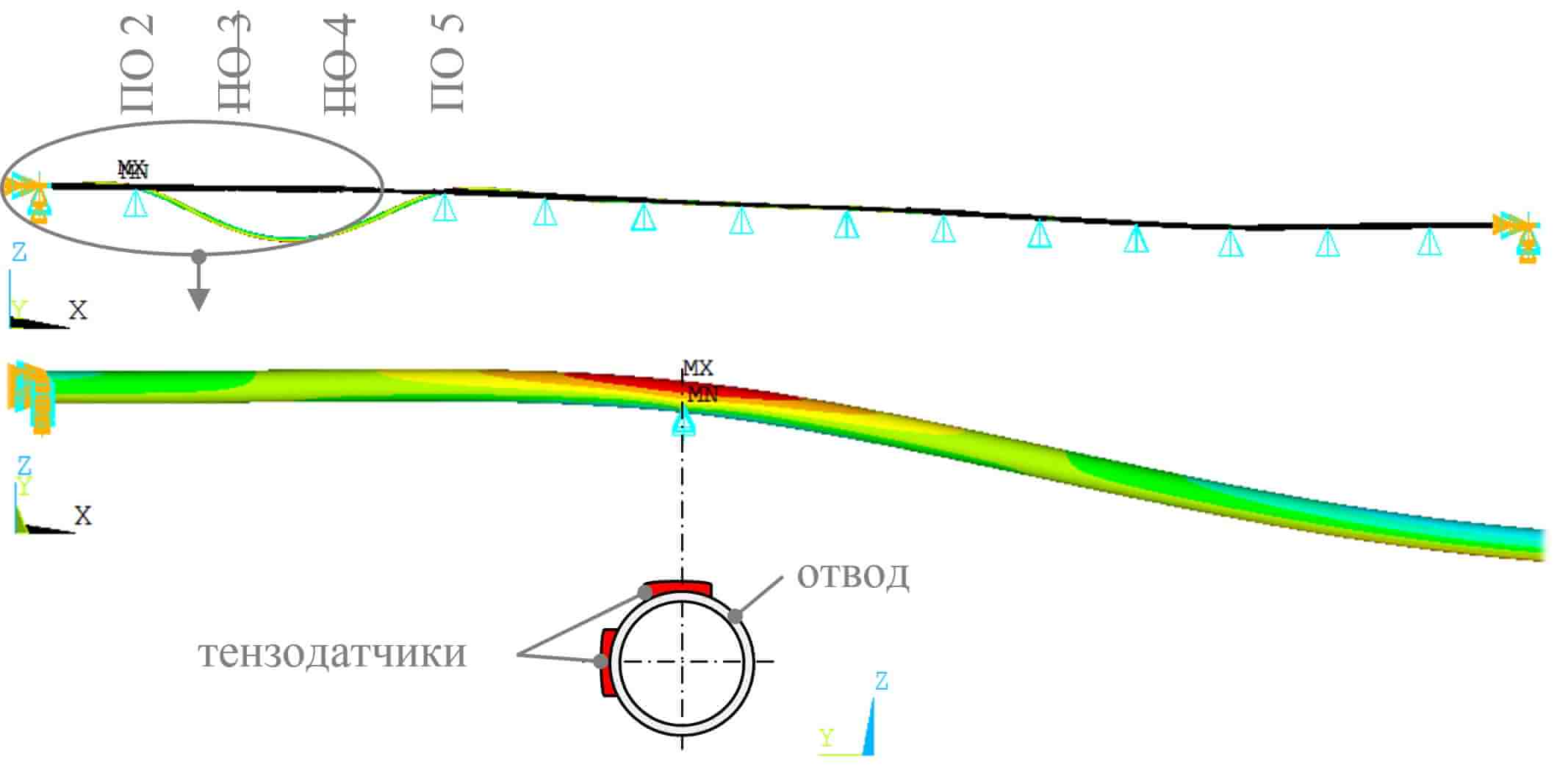

Расчеты проводились на примере поперечного перемещения опор по оси OZ. Для этого были последовательно удалены ПО 3,4. Результаты расчета приведены на рис. 7.

| а) ПО 3 |  |

|

| б) ПО 3,4 |  |

|

| Рис. 7. Карта распределения продольных напряжений при разрушении (масштабный коэффициент 3)*, Па |

||

*результаты при удалении ПО 2-15 идентичны

В результате расчетов было определено, что поперечное перемещение опор по оси OZ существенно влияет на НДС трубопровода. Максимальные напряжения возникают в трубопроводе сверху над опорами, соседними с неработающими опорами.

Результаты аналогичных расчетов показали, что перемещение опор по оси OY также влияет на НДС трубопровода.

Для контроля максимальных продольных напряжений, возникающих в трубопроводе при образовании изгиба трубопровода, тензодатчики устанавливаются в места, имеющие наилучший отклик на данные события – сбоку и сверху трубопровода над опорами (рис. 7б).

Изменение значений продольных напряжений сверху трубопровода над ПО 2,3,4,5 при последовательном поперечном перемещении ПО 3,4 по оси OZ представлено на рис. 8.

|

|||

| Рис. 8. Зависимость Spr от поперечного перемещения ПО, Па/- | |||

| Spr - продольные напряжения; | |||

| TIME = 1 - начальное положение; | |||

| TIME = 2 - ПО 3 разрушена; | |||

| TIME = 3 - ПО 3,4 разрушены |

Заключение

Для магистральных трубопроводов, расположенных на оползнеопасных участках, основным ненормативным воздействием является перемещение несущих опор. В данной работе было показано, что данное явление, влияющее на несущую способность опорно-ригельной системы и самого трубопровода, может привести к превышению допускаемых напряжений в трубопроводе, включая его разрушение.

Установка системы мониторинга позволяет отслеживать фактическое НДС трубопровода в режиме реального времени и фиксировать напряжения, образовавшиеся от ненормативных воздействий. При этом система мониторинга не только ведет сбор данных для отслеживания динамики изменения контролируемых параметров, но и производит их оценку с дальнейшей возможностью выдачи рекомендаций обслуживающему персоналу.

Результатом работы системы мониторинга является:

- оценка технического состояния,

- получение информации об условиях дальнейшей безопасной эксплуатации,

- ранжирование участков трубопровода по срокам ремонта.

В зависимости от параметров трубопровода (транспортируемого продукта, типоразмера, режимов эксплуатации) и его местоположения (снеговой, температурный регион) при воздействии расчетных и ненормативных нагрузок в нем возникает сложное НДС. Поэтому для адекватной оценки НДС и степени опасности трубопровода необходимо создание расчетной модели, описывающей поведение моделируемого объекта. По результатам расчета становится возможным определить:

- места установки датчиков с хорошим откликом на ненормативные воздействия,

- основные зависимости показаний датчиков,

- индикаторные интервалы датчиков,

- минимальное необходимое количество датчиков.

Одним из объектов, на который Группой компаний «ИНТЕРЮНИС» была внедрена система мониторинга, является трубопровод «Тихорецк – Туапсе» (рис. 9). Основанием для установки системы мониторинга была прокладка трубопровода в области, склонной к проявлению оползневых эффектов.

|

| Рис.9. Измерительный блок и датчики, установленные на участке |

| скачать "ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА МОНИТОРИНГА ТРУБОПРОВОДОВ" |